|

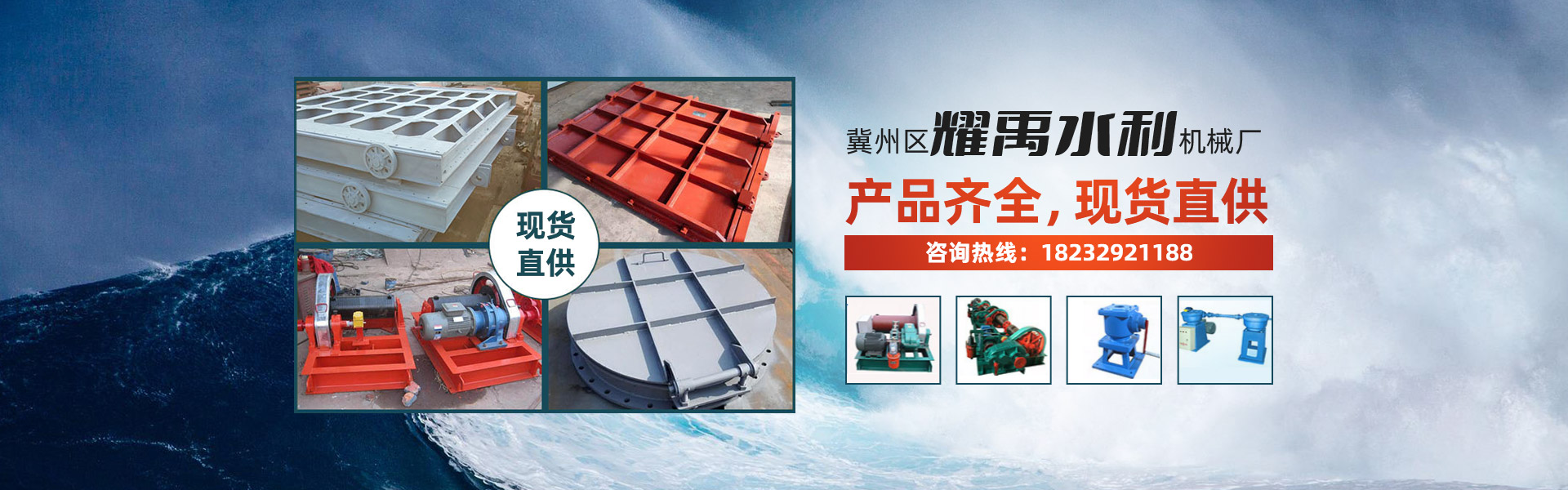

- 品牌:耀禹

- 貨號(hào):1

- 價(jià)格: ¥15000/臺(tái)

- 發(fā)布日期: 2022-11-25

- 更新日期: 2025-09-06

| 外型尺寸 | 25 |

| 品牌 | 耀禹 |

| 貨號(hào) | 1 |

| 用途 | 水電站 |

| 型號(hào) | QPQ |

| 制造商 | 耀禹 |

| 是否進(jìn)口 | 否 |

產(chǎn)品:河道臺(tái)車移動(dòng)式卷?yè)P(yáng)啟閉機(jī)

供應(yīng)商:耀禹水利

固定型QPQ卷?yè)P(yáng)啟閉機(jī) 適用范圍

本標(biāo)準(zhǔn)適用于QPK型快速閘門啟閉機(jī);QP型卷?yè)P(yáng)式平面閘門啟閉機(jī);QPG型卷?yè)P(yáng)式高揚(yáng)程平面閘門啟閉機(jī),以及其它水利水電工程使用的卷?yè)P(yáng)式啟閉機(jī)。

工作環(huán)境溫度為-25~+40℃。當(dāng)工作環(huán)境溫度超過(guò)上述范圍及有特殊要求時(shí),應(yīng)經(jīng)供需雙方協(xié)商,按特殊要求設(shè)計(jì)制造。

2 引用標(biāo)準(zhǔn)

GB700 普通碳素結(jié)構(gòu)鋼技術(shù)條件

GB5675 灰鑄鋼分級(jí)

GB5676 一般工程用鑄造碳鋼

GB699 碳素結(jié)構(gòu)鋼鋼號(hào)和一般技術(shù)條件

GB1102 圓股鋼絲繩

GB5972 起重用鋼絲繩檢驗(yàn)和報(bào)廢實(shí)用規(guī)范

GB5975 鋼絲繩壓板

JB179 漸開線圓柱齒輪精度

GB5014 彈性柱銷聯(lián)軸器

水工建筑物金屬結(jié)構(gòu)制造、安裝及驗(yàn)收規(guī)范

JB380 熱帶電器產(chǎn)品的使用條件

JB834 熱帶低壓電器

JB862 電力傳動(dòng)控制站

JB616~618 開關(guān)板

電(D)161 濕熱帶型控制站

電(D)300 濕熱帶型開關(guān)板

GB1498 低壓電器外殼防護(hù)等級(jí)

GB3181 漆脫顏色標(biāo)準(zhǔn)樣本

JB2299 礦山、工程起重運(yùn)輸機(jī)械產(chǎn)品涂漆和安全標(biāo)志

JB8 產(chǎn)品標(biāo)牌

3 固定型QPQ卷?yè)P(yáng)啟閉機(jī)技術(shù)要求

3.1 主要構(gòu)件和零件

3.1.1 金屬結(jié)構(gòu)主要構(gòu)件及主要零件,其材料應(yīng)符合表1的規(guī)定。

表1

工作環(huán)境溫度 不低于-20℃ 低于-20~-25℃

其它條件 板厚大于20mm —

鋼號(hào) A3 C,16Mn

沖擊值 (N·m/cm2) ≥70(常溫時(shí)) ≥30(-20℃時(shí))

注:A3除基本保證條件(即常溫沖擊值,屈服點(diǎn)和冷彎)外,供貨單位未提供上述數(shù)據(jù)時(shí),材料進(jìn)廠后必須補(bǔ)做試驗(yàn)。

3.1.2 焊接卷筒的材料應(yīng)采用GB700中的A3鋼。鑄造卷筒的材料,鑄鐵應(yīng)不低于GB5675中的HT200。

鑄鋼應(yīng)不低于GB5676中的ZG230~450。

3.1.3 鑄造滑輪的材料

鑄鐵應(yīng)不低于GB5676中的HT200;

鑄鋼應(yīng)不低于GB5676中的ZG230~450。

3.1.4 減速箱和軸承的蓋座材料

鑄鐵應(yīng)不低于GB5675中的HT200;

焊接應(yīng)采用A3鋼。

3.1.5 開式齒輪、聯(lián)軸器、制動(dòng)輪及調(diào)速器的活動(dòng)錐套其材料應(yīng)不低于GB699中的35鋼或GB5676中的ZG310~570。

3.1.6 卷筒軸和傳動(dòng)軸的材料應(yīng)不低于GB699中的45鋼,對(duì)于采用無(wú)縫鋼管型式的中間傳動(dòng)軸,其材料選用20號(hào)無(wú)縫鋼管。

3.1.7 齒輪和齒輪軸的材料,對(duì)于鍛件應(yīng)不低于45鋼,對(duì)于鑄鋼件應(yīng)不低于ZG310~570。

3.2 鋼絲繩

3.2.1 鋼絲繩應(yīng)符合GB1102的有關(guān)規(guī)定。

3.2.2 對(duì)于水下或經(jīng)常出入水中工作的鋼絲繩,宜選用鍍鋅鋼絲繩;當(dāng)選用普通鋼絲繩則應(yīng)加強(qiáng)維護(hù)保養(yǎng)。

3.2.3 鋼絲繩出廠、運(yùn)輸、存放時(shí)應(yīng)卷成盤形,表面涂油,兩端扎緊并帶有標(biāo)簽,注明訂貨號(hào)及規(guī)格,無(wú)標(biāo)注的鋼絲繩不得使用。

3.2.4 鋼絲繩長(zhǎng)度不夠時(shí),禁止接長(zhǎng)。

3.2.5 鋼絲繩的報(bào)廢應(yīng)按GB5972標(biāo)準(zhǔn)執(zhí)行。

3.2.6 鋼絲繩端部固定連接的安全要求。

3.2.6.1 用繩卡連接時(shí),繩卡不得裝反,應(yīng)滿足表2的要求;同時(shí)應(yīng)保證連接強(qiáng)度不得小于鋼絲繩破斷拉力的85%。

表2

鋼絲繩直徑(mm) 7~16 19~27 28~37 38~45

繩卡數(shù)量(個(gè)) 3 4 5 6

注:繩下壓板應(yīng)在鋼絲繩長(zhǎng)頭一邊;繩卡間距不應(yīng)小于鋼絲繩直徑6倍。

3.2.6.2 用編結(jié)連接時(shí),編結(jié)長(zhǎng)度不應(yīng)小于鋼絲繩直徑的15倍,并且不得小于300mm。連接強(qiáng)度不得小于鋼絲繩破斷拉力的75%。

3.2.6.3 用楔塊、楔套連接時(shí),連接強(qiáng)度不得小于鋼絲繩破斷拉力的75%;楔套應(yīng)用鋼材制造。

3.2.6.4 用錐形套澆鑄法連接時(shí),連接強(qiáng)度應(yīng)達(dá)到鋼絲繩的破斷拉力。

3.2.6.5 用鋁合金壓縮法連接時(shí),應(yīng)以可靠工藝方法使鋁合金套與鋼絲繩緊密牢固地貼合,連接強(qiáng)度應(yīng)達(dá)到鋼絲繩的破斷拉力。

3.2.7 鋼絲繩壓板應(yīng)符合GB5975的有關(guān)規(guī)定。

3.3 滑輪

3.3.1 滑輪的槽形應(yīng)符合圖樣,用樣板檢查時(shí),其間隙不大于0.5mm。

3.3.2 滑輪槽的徑向圓跳動(dòng)公差不大于GB1184附表4中11級(jí)的數(shù)值;沿繩槽的端面圓跳動(dòng)公差不應(yīng)大于10級(jí)。

3.3.3 滑輪槽兩側(cè)的壁厚不得小于名義尺寸;壁厚誤差 允許值為,外徑小于或等于700mm時(shí),不大于3mm;外徑大于700mm時(shí),不大于4mm。

3.3.4 滑輪加工后的缺陷要求

3.3.4.1 軸孔內(nèi)不允許焊補(bǔ)。但允許有不超過(guò)總面積10%的輕度縮松及下列范圍的單個(gè)缺陷,面積不超過(guò)25mm。深度不超過(guò)4mm缺陷數(shù)量不超過(guò):當(dāng)孔徑小于

或等于150mm為2個(gè),大于150mm為3個(gè),且任何相鄰兩缺陷的間距不小于50mm,但此時(shí)應(yīng)將缺陷邊緣磨鈍。

3.3.4.2 繩槽面上或端面上的單個(gè)缺陷面積在清除到露出良好金屬后不大于200mm。深度不超過(guò)該處名義壁厚的20%,同一個(gè)加工面上不多于2處,焊補(bǔ)后不需

進(jìn)行熱處理,但需磨光。

若缺陷超過(guò)以上規(guī)定,應(yīng)報(bào)廢。

3.3.5 繩槽表面的粗糙度為GB1301中的 。

3.3.6 滑輪上有裂紋時(shí),不允許焊補(bǔ),應(yīng)報(bào)廢。

3.3.7 裝配好的滑輪應(yīng)能用手靈活轉(zhuǎn)動(dòng),側(cè)向擺動(dòng)不大于滑輪直徑的1/1000。

3.4 卷筒

3.4.1 鑄鐵卷筒和焊接卷筒應(yīng)經(jīng)過(guò)時(shí)效處理。鑄鋼卷筒應(yīng)退火處理。

3.4.2 卷筒切出繩槽后,各處壁厚不得小于名義厚度;其壁厚差不應(yīng)超過(guò)下列值:

繩槽底徑小于或等于700mm時(shí),不大于3mm;

繩槽底徑大于700~1000mm時(shí),不大于5mm;

繩槽底徑大于1000mm時(shí),不大于8mm。

為了檢查壁厚,可在卷筒端部或中部鉆4個(gè) 6mm并相互成90°的孔,在檢查后可不必補(bǔ)上。

3.4.3 卷筒繩槽底徑公差應(yīng)不大于GB1801~1802中的h10的系值。繩槽表面粗糙度為GB1031的 ,底徑圓柱度誤差不大于直徑公差的一半。繩槽加工后應(yīng)用樣

板檢查,樣板和繩槽的間隙不大于0.5mm。

3.4.4 鋼絲繩壓板用的螺孔必須光整、螺紋不允許破碎、斷裂等缺陷。鋼絲繩固定卷筒的繩槽,其過(guò)渡部分的 應(yīng)鏟平磨光。

3.4.5 卷筒加工后的缺陷要求

3.4.5.1 如加工面上的缺陷為局部砂眼、氣孔,其直徑不大于8mm,深度不超過(guò)該處名義壁厚的20%(但 值不大于4mm),在每100mm長(zhǎng)度內(nèi)不多于1處,在卷

筒全部加工面上的總數(shù)不多于5處,允許不焊補(bǔ),可作為合格。

3.4.5.2 缺陷清除后,允許焊補(bǔ)的范圍見(jiàn)表3的規(guī)定。

同一斷面上和長(zhǎng)度100mm的范圍內(nèi)不得多于2處,焊補(bǔ)后可不作熱處理,但需磨光。

3.4.6 卷筒上有裂紋時(shí),不允許焊補(bǔ),應(yīng)報(bào)廢。

3.4.7 卷筒與開放式齒輪或減速箱低速軸的聯(lián)結(jié),其同軸度不大于GB1184規(guī)定11級(jí)的數(shù)值。

表3

材料 卷筒直徑D(mm) 單個(gè)缺陷面積(mm2) 缺陷深度 處數(shù)

鑄鋼(鐵) ≤700 ≤200 ≤25%壁厚 ≤5

鑄鋼(鐵) >700 ≤250 ≤25%壁厚 ≤5

3.4.8 卷筒與大齒輪配合的法蘭結(jié)合面對(duì)軸線垂直度公差不大于GB1184中9級(jí)的數(shù)值。

3.5 聯(lián)軸器

3.5.1 聯(lián)軸器加工后的陷缺要求

3.5.1.1 齒面及齒溝不允許有焊補(bǔ),如一個(gè)齒的加工面上的缺陷為局部砂眼、氣孔,其缺陷數(shù)目不多于1個(gè),其長(zhǎng)、寬、深方向都不超過(guò)模數(shù)的20%, 值

不大于2mm或徑向細(xì)長(zhǎng)缺陷的寬不大于1mm,長(zhǎng)不大于0.8模數(shù), 值不大于5mm,且距離齒的端面不超過(guò)齒寬的10%,在一個(gè)聯(lián)軸器上有這種缺陷的齒數(shù)不超

過(guò)3個(gè)時(shí),可作為合格,但應(yīng)將缺陷邊緣磨鈍。

3.5.1.2 軸孔內(nèi)不允許焊補(bǔ),但若軸孔內(nèi)的單個(gè)缺陷面積不超過(guò)25mm2,深度不超過(guò)該處名義壁厚的20%,缺陷數(shù)量不應(yīng)超過(guò):

當(dāng)孔徑小于或等于150mm為2個(gè);

當(dāng)孔徑大于150mm為3個(gè)。

任何相鄰兩缺陷的間距不小于50mm時(shí),可作為合格,但應(yīng)將缺陷的邊緣磨鈍。

3.5.1.3 其它部位的缺陷在清除到露出良好的金屬后,單個(gè)面積不大于200mm2,深度不超過(guò)該處名義尺寸(壁厚)的20%,且同一加工面上不多于2個(gè),允許焊

補(bǔ)。焊補(bǔ)后可不進(jìn)行熱處理,但需磨光。

3.5.1.4 如缺陷超過(guò)上述規(guī)定或出現(xiàn)裂紋時(shí),聯(lián)軸器應(yīng)予報(bào)廢。

3.5.2 CL型、CLZ型聯(lián)軸器及彈性圈柱銷聯(lián)軸器兩軸線的同軸度公差不大于GB1184附表4中9級(jí)數(shù)值。

3.5.3 鑄件加工前應(yīng)進(jìn)行退火處理。

3.5.4 齒型聯(lián)軸器,其齒的精度應(yīng)不低于JB179中規(guī)定的9級(jí)。齒面硬度應(yīng)不低于HB230。

3.5.5 彈性聯(lián)軸器應(yīng)符合GB5014的規(guī)定要求。

3.6 制動(dòng)輪

3.6.1 制動(dòng)輪工作表面的粗糙度不大于 。

3.6.2 制動(dòng)輪制動(dòng)面的熱處理硬度不低于HRC35~45,淬火深度不少于2mm。

3.6.3 制動(dòng)輪外圓與軸孔的同軸度誤差不大于GB1184中8級(jí)。

3.6.4 制動(dòng)輪有無(wú)切削加工時(shí),應(yīng)進(jìn)行靜平衡試驗(yàn)。

3.6.5 制動(dòng)輪加工后的缺陷要求

3.6.5.1 制動(dòng)面上不允許有砂眼、氣孔等缺陷,也不允許焊補(bǔ)。

3.6.5.2 軸孔內(nèi)不允許焊補(bǔ),但若軸孔內(nèi)的缺陷在:?jiǎn)蝹€(gè)缺陷的面積不超過(guò)25mm2,深度不超過(guò)4mm缺陷數(shù)量不超過(guò)兩個(gè),間距大于50mm時(shí),可認(rèn)為合格,但

應(yīng)將缺陷邊緣磨鈍。

3.6.5.3 其它部位的缺陷在清除到露出良好金屬后,單個(gè)面積不超過(guò)200mm2深度不超過(guò)該處名義壁厚的20%,總數(shù)量整個(gè)加工面上(除去制動(dòng)面和軸孔外)不多

于3個(gè),允許焊補(bǔ),焊補(bǔ)后可不進(jìn)行熱處理,但需磨光。

3.7 制動(dòng)器

3.7.1 安裝好的制動(dòng)輪的徑向跳動(dòng)和端面跳動(dòng)分別不低于GB1184中的9級(jí)和10級(jí)。

3.7.2 安裝制動(dòng)器時(shí),制動(dòng)輪中心線對(duì)制動(dòng)閘瓦中心線的位移不得超過(guò)下列數(shù)值:

當(dāng)制動(dòng)輪直徑小于或等于200mm時(shí),不大于2mm;

當(dāng)制動(dòng)輪直徑大于200mm時(shí),不大于3mm;

制動(dòng)帶與制動(dòng)輪的實(shí)際接觸面積不得小于總面積的75%。

3.7.3 制動(dòng)帶與制動(dòng)閘瓦應(yīng)緊密的貼合,制動(dòng)帶的邊緣應(yīng)按閘瓦修齊,并使固定用鉚釘?shù)念^必須埋入制動(dòng)帶厚度的三分之一以上。

3.7.4 帶螺紋的零件,其螺紋應(yīng)光整無(wú)缺,不許有裂痕、斷絲、毛刺等缺陷。

3.7.5 裝配后的制動(dòng)器,其各節(jié)點(diǎn)應(yīng)能靈活地轉(zhuǎn)動(dòng),不得有卡住現(xiàn)象。

3.7.6 帶彈性套的制動(dòng)輪聯(lián)軸器,其彈性套的橡膠材料性能應(yīng)符合設(shè)計(jì)要求,彈性套與制動(dòng)輪上的孔,其配合應(yīng)符合設(shè)計(jì)要求。

3.7.7 制動(dòng)器主彈簧和副彈簧,應(yīng)經(jīng)過(guò)三次全壓試驗(yàn)后不得有 變形,不合格者不準(zhǔn)使用。

3.7.8 使用調(diào)整螺釘,應(yīng)使兩個(gè)制動(dòng)帶與制動(dòng)輪的間隙相等。

3.8 齒輪

3.8.1 齒輪輪緣和輪殼的壁厚差不得超過(guò)5mm。

3.8.2 齒輪加工后的缺陷要求。

3.8.2.1 齒面及齒溝不允許焊補(bǔ),齒輪運(yùn)動(dòng)精度不高于8級(jí),在一個(gè)齒的外形上(包括齒溝)缺陷數(shù)目不多于1個(gè),其深度不超過(guò)模數(shù)的20%, 值不大于2mm

,徑向細(xì)長(zhǎng)缺陷的寬不大于1mm,長(zhǎng)不大于0.8模數(shù), 值不大于5mm;且距離齒輪的端面不超過(guò)寬的10%,在一個(gè)齒輪上有這種缺陷的齒數(shù)不超過(guò)3個(gè)時(shí),可

作為合格,但應(yīng)將缺陷的邊緣磨鈍。

3.8.2.2 軸孔內(nèi)不允許焊補(bǔ),但允許有不超過(guò)總面積10%的輕度(肉眼看不大明顯)的縮松及單個(gè)缺陷不超過(guò)表4的數(shù)值;缺陷的邊緣應(yīng)磨鈍。

表4

齒輪直徑(mm) 缺陷面積(mm2) 缺陷深度 相鄰間距(mm) 處數(shù)

≤500 ≤25 ≤20%壁厚 >50 ≤3

>500 ≤50 ≤20%壁厚 >60 ≤3

3.8.2.3 端面處缺陷(不包括齒形端面)允許焊補(bǔ)的范圍按表5規(guī)定執(zhí)行。

表5

齒輪直徑(mm) 缺陷面積(cm2) 缺陷深度 處數(shù)(一個(gè)加工面上)

≤500 ≤2 ≤15%壁厚 ≤2

>500 ≤3 ≤15%壁障 ≤2

3.8.2.4 齒面、齒溝不準(zhǔn)有裂紋,也不允許焊補(bǔ)。

3.8.3 齒面熱處理硬度的要求。

3.8.3.1 對(duì)于軟齒面齒輪,小齒輪應(yīng)不低于HB240,大齒輪應(yīng)不低于HB190。兩者硬度差不小于HB30。

3.8.3.2 對(duì)于軟硬組合齒面,小齒輪應(yīng)不低于HRC45,大齒輪不低于HB270。

3.8.4 開式齒輪齒面粗糙度,當(dāng)法向模數(shù)小于或等于8mm時(shí),為 ;當(dāng)法向模數(shù)大于8mm時(shí),為 。對(duì)于減速器內(nèi)齒輪齒面粗糙度,當(dāng)法向模數(shù)小于或等于8mm時(shí)

,為 ;當(dāng)法向模數(shù)8mm時(shí),為 。

3.8.5 齒輪的制造精度,對(duì)于開式齒輪和減速器內(nèi)齒輪分別不低于JB179規(guī)定的9級(jí)精度和不低于8-7-7HK級(jí)精度。

3.9 減速器

3.9.1 減速器體的鑄造應(yīng)符合鑄造的技術(shù)要求,并經(jīng)過(guò)時(shí)效處理以消除內(nèi)應(yīng)力。

3.9.2 漸開線齒輪嚙合的接觸斑點(diǎn)百分值按表6的規(guī)定,不準(zhǔn)采用銼齒的方法來(lái)達(dá)到規(guī)定的接觸面積。